Yc-8101a Hittebestendige antiaanbaklaag van porselein met nanocomposietkeramiek (zwart)

Productonderdelen en uiterlijk

(Tweecomponenten keramische coating)

YC-8101A-A:Component A-coating

YC-8101A-B: B-component uithardingsmiddel

YC-8101 kleuren:Transparant, rood, geel, blauw, wit, enz. Kleuraanpassing is mogelijk volgens de wensen van de klant.

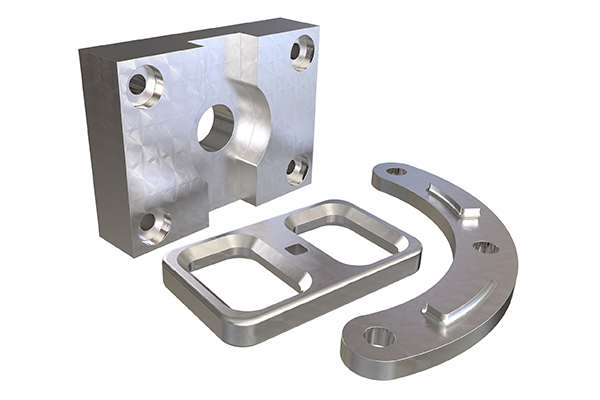

Toepasselijk substraat

De oppervlakken van diverse substraten, zoals antiaanbakpannen, kunnen gemaakt zijn van ijzer, zacht staal, koolstofstaal, roestvrij staal, aluminiumlegering, titaniumlegering, hittebestendig gelegeerd staal, microkristallijn glas, keramiek en andere legeringen.

Toepasselijke temperatuur

- De maximale temperatuurbestendigheid bedraagt 800℃ en de bedrijfstemperatuur bij langdurig gebruik ligt binnen 600℃. Het is bestand tegen directe erosie door vlammen of hogetemperatuurgasstromen.

- De temperatuurbestendigheid van de coating varieert afhankelijk van de temperatuurbestendigheid van de verschillende ondergronden. Bestand tegen koude- en hitteschokken en thermische trillingen.

Productkenmerken

- 1. Nanocoatings zijn volledig op waterbasis, veilig, milieuvriendelijk en niet-giftig.

- 2. Nanocomposietkeramiek bereikt een dichte en gladde verglaasde laag bij een lage temperatuur van 250℃, wat energiebesparend en esthetisch aantrekkelijk is.

- 3. Chemische bestendigheid: Hittebestendigheid, zuurbestendigheid, alkalibestendigheid, isolatie, hoge temperatuurbestendigheid en bestendigheid tegen chemische producten, enz.

- 4. De coating is bestand tegen hoge temperaturen en thermische schokken tot een bepaalde dikte (ongeveer 30 micron) en heeft een goede thermische schokbestendigheid (bestand tegen warmtewisselingen en vertoont geen scheuren of afbladderen gedurende de levensduur van de coating).

- 5. De nano-anorganische coating is dicht en heeft stabiele elektrische isolatieprestaties, met een isolatieweerstandsspanning van ongeveer 1000 volt.

- 6. Het heeft een stabiele en goede thermische geleidbaarheid en een uitstekende hechtsterkte.

- 7. Hardheid: 9H, bestand tegen open vuur en hoge temperaturen tot 400 graden, hoogglans en hoge slijtvastheid.

Toepassingsvelden

1. Ketelonderdelen, leidingen, kleppen, warmtewisselaars, radiatoren;

2. Microkristallijn glas, instrumenten en apparatuur, medische hulpmiddelen, farmaceutische apparatuur en apparatuur voor biologisch genetisch onderzoek;

3. Apparaten en sensorcomponenten voor hoge temperaturen;

4. Oppervlakken van metallurgische apparatuur, mallen en gietapparatuur;

5. Elektrische verwarmingselementen, tanks en behuizingen;

6. Kleine huishoudelijke apparaten, keukengerei, enz.

7. Hittebestendige componenten voor de chemische en metallurgische industrie.

Gebruiksmethode

(Voor optimale resultaten wordt aangeraden het op de volgende manier te gebruiken)

1. Tweecomponentensysteem:Verzegel en laat uitharden in een gewichtsverhouding van 2:1 gedurende 2 tot 3 uur. De uitgeharde coating wordt vervolgens gefilterd door een filter met een maaswijdte van 400 mesh. De gefilterde coating vormt de uiteindelijke nano-composiet keramische coating en wordt apart gehouden voor later gebruik. De overgebleven verf moet binnen 24 uur worden gebruikt; anders zal de prestatie ervan afnemen of zal de verf stollen.

2. Reiniging van het basismateriaal:Ontvetten en roest verwijderen, oppervlakte opruwen en zandstralen, zandstralen met korrelgrootte Sa2.5 of hoger, het beste resultaat wordt bereikt met zandstralen met korundkorrels van 46 mesh (wit korund).

3. Baktemperatuur: 270℃ gedurende 30 minuten (Kan op kamertemperatuur worden uitgehard. De aanvankelijke prestaties zijn iets minder, maar dit normaliseert zich na verloop van tijd.)

4. Constructiemethode Spuiten:Het te bespuiten werkstuk moet voor het spuiten worden voorverwarmd tot ongeveer 40℃; anders kan er doorzakken of krimp optreden. Het wordt aanbevolen om een spuitdikte van maximaal 30 micron aan te houden. Er mag slechts één keer gespoten worden.

5. Behandeling van coatinggereedschap en coatingbehandeling

Gebruiksaanwijzing voor coatinggereedschap: Reinig grondig met watervrije ethanol, droog met perslucht en berg het op.

6. Coatingbehandeling: Laat het na het spuiten ongeveer 30 minuten op natuurlijke wijze drogen. Plaats het vervolgens 30 minuten in een oven die is ingesteld op 250 graden. Laat het afkoelen en haal het er dan uit.

Uniek voor Youcai

1. Technische stabiliteit

Na strenge tests is gebleken dat het productieproces van de nanocomposietkeramiektechnologie van ruimtevaartkwaliteit stabiel blijft onder extreme omstandigheden en bestand is tegen hoge temperaturen, thermische schokken en chemische corrosie.

2. Nanodispersietechnologie

Het unieke dispersieproces zorgt ervoor dat de nanodeeltjes gelijkmatig over de coating verdeeld zijn, waardoor agglomeratie wordt voorkomen. Een efficiënte interfacebehandeling verbetert de hechting tussen de deeltjes, wat de hechtsterkte tussen de coating en het substraat en de algehele prestaties ten goede komt.

3. Beheersbaarheid van de coating

Dankzij nauwkeurige samenstellingen en composiettechnieken kunnen eigenschappen van de coating, zoals hardheid, slijtvastheid en thermische stabiliteit, worden aangepast aan de eisen van verschillende toepassingen.

4. Kenmerken van de micro-nanostructuur:

Nanocomposiet keramische deeltjes omhullen micrometersgrote deeltjes, vullen de openingen op, vormen een dichte coating en verbeteren de compactheid en corrosiebestendigheid. Tegelijkertijd dringen de nanodeeltjes door in het oppervlak van het substraat en vormen een metaal-keramische tussenlaag, wat de hechtkracht en de algehele sterkte versterkt.

Onderzoeks- en ontwikkelingsprincipe

1. Probleem met thermische uitzettingscoëfficiënt:De thermische uitzettingscoëfficiënten van metalen en keramische materialen verschillen vaak tijdens verwarmings- en afkoelingsprocessen. Dit kan leiden tot de vorming van microscheurtjes in de coating tijdens de temperatuurwisselingen, of zelfs tot afbladderen. Om dit probleem aan te pakken, heeft Youcai nieuwe coatingmaterialen ontwikkeld waarvan de thermische uitzettingscoëfficiënt dichter bij die van het metalen substraat ligt, waardoor thermische spanningen worden verminderd.

2. Weerstand tegen thermische schokken en thermische trillingen: Wanneer de metaalcoating snel wisselt tussen hoge en lage temperaturen, moet deze de resulterende thermische spanning kunnen weerstaan zonder beschadiging. Dit vereist dat de coating een uitstekende thermische schokbestendigheid heeft. Door de microstructuur van de coating te optimaliseren, bijvoorbeeld door het aantal fasegrensvlakken te vergroten en de korrelgrootte te verkleinen, kan Youcai de thermische schokbestendigheid verbeteren.

3. Hechtsterkte: De hechtsterkte tussen de coating en het metalen substraat is cruciaal voor de stabiliteit en duurzaamheid van de coating op lange termijn. Om de hechtsterkte te verbeteren, introduceert Youcai een tussenlaag of overgangslaag tussen de coating en het substraat om de bevochtigbaarheid en chemische binding tussen beide te verbeteren.